欢迎您访问深圳易简智能设备有限公司网站!

全国咨询热线:18822856926

视觉检测资讯

视觉检测资讯

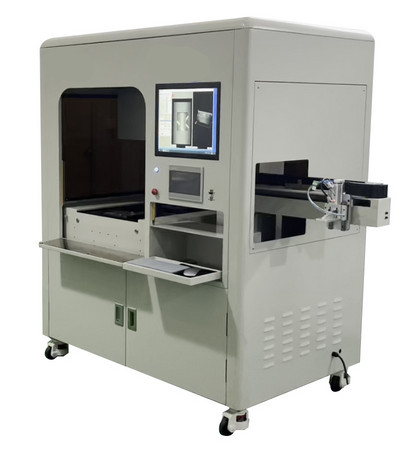

3D CCD检测是一种利用三维相机和CCD(电荷耦合器件)图像传感器进行立体测量和检测的技术。传统的CCD检测以2D检测为主,侧重于表面瑕疵的检测,而3D CCD检测则能获取物体的深度信息,通过三维数据来识别物体的形状、大小和空间位置。3D CCD技术的核心在于精确捕捉物体的三维特征信息,再结合算法处理形成高精度的检测结果。

3D CCD检测系统通常由3D相机、光源、图像传感器和图像处理算法组成。其工作过程包括:通过3D相机获取物体的三维数据,传送到CCD传感器进行信号转换,最终通过算法分析物体的尺寸、表面特征、凹凸程度等信息。与2D检测相比,3D CCD检测大大提升了检测的准确性和全面性,尤其适合检测复杂形状、精度要求高的产品。

随着自动化和精密制造需求的不断增加,3D CCD检测在各个行业中展现了巨大的应用潜力。以下是3D CCD检测在主要应用领域中的具体作用:

在电子制造业中,3D CCD检测广泛用于检测电子元件的尺寸和安装精度,特别是在PCB(印刷电路板)检测中。通过3D CCD技术,能够准确判断焊接点的高度、芯片的平整度和引脚的接触情况,确保每一个电子元件安装准确无误。3D CCD检测技术帮助制造商提前发现装配错误,有效避免因接触不良或元件偏移而导致的功能缺陷。

在汽车制造业,尤其是零部件装配和质量检测环节,3D CCD检测发挥了重要作用。汽车零部件通常结构复杂且尺寸要求极为严格,通过3D CCD检测可以精准判断零件的几何形状、表面平整度和配合间隙。比如,发动机零件、变速器零件等关键部位的检测可以通过3D CCD技术实现,以保证每个部件符合设计要求,提升整车的装配质量和安全性。

半导体行业对产品的尺寸和形状要求极高,而3D CCD检测技术因其超高精度,成为了芯片制造过程中不可或缺的检测手段。3D CCD可以对芯片上的微小特征进行检测,识别微小裂纹、凹陷等表面缺陷,还可以检测芯片焊接点的高度和形状。使用3D CCD检测技术,能够显著提高芯片的生产良率,减少报废率,从而降低成本。

在医疗设备制造领域,产品精度要求高,对任何微小瑕疵都不能容忍。3D CCD检测技术用于检查医疗设备中的各类零部件和装配精度,确保设备符合严格的质量和安全标准。例如,手术器械、注射器、植入物等需要精准制造的设备部件,3D CCD检测能有效发现生产中的瑕疵,并确保最终产品的可靠性和安全性。

在食品和包装行业中,3D CCD检测也发挥了不可替代的作用。例如,在食品分拣中,通过3D CCD可以实现水果、蔬菜等的体积测量和外观瑕疵检测;而在包装行业,3D CCD则用于检测包装容器的形状、体积,以及密封性是否达标,从而保障产品的包装质量。

对于刀具、模具等精密工具,3D CCD检测能够帮助制造商进行尺寸控制和形状检测。刀具的刃口、模具的形状等需要极高的精度,而3D CCD检测技术可提供纳米级的精度检测。通过这种检测手段,可以提前发现尺寸偏差,避免因尺寸误差导致的生产问题。

相比传统的2D检测方式,3D CCD检测具备以下优势:

高精度:能够检测物体的深度信息,对尺寸和形状要求高的零件尤为适用。

实时检测:通过自动化系统,实现实时在线检测,适合大规模生产环境。

适应复杂形状:对复杂几何形状和多维度检测需求有更好的适应能力。

数据全面:获得的信息更为全面,不仅限于平面,还包含物体的立体特征,适用于多种高要求应用场景。

3D CCD检测技术随着传感器、光源和算法的不断进步,正在迅速发展,并拓展至更多行业。未来,3D CCD检测将逐渐向更高精度、更快检测速度以及更智能化的方向发展。例如,结合AI算法进行智能缺陷识别,优化自动化检测流程,从而为制造业提供更完善的质量管理方案。此外,随着工业4.0的推进,3D CCD检测的应用也将更加广泛,不仅局限于大型工厂,还将向小型工厂、实验室等环境渗透。

3D CCD检测作为一种先进的检测手段,已经在电子、汽车、半导体、医疗设备等多个行业中发挥了重要作用。它不仅提供了高精度的检测结果,还大大提升了生产效率和产品质量保障。随着技术的进一步成熟,3D CCD检测将持续为制造业带来变革,为高质量生产和智能制造提供强有力的支持。