欢迎您访问深圳易简智能设备有限公司网站!

全国咨询热线:18822856926

视觉检测资讯

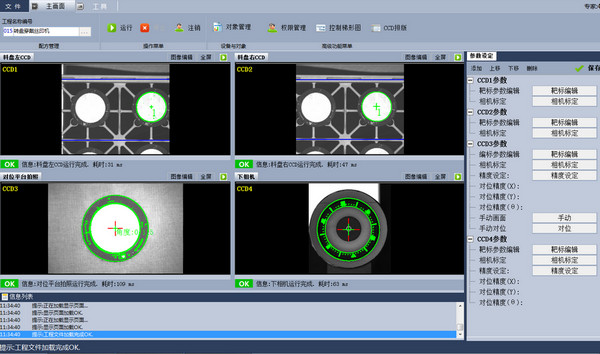

视觉检测资讯在现代制造与自动化工业中,CCD(Charge-Coupled Device)视觉检测系统作为一种精确、高效的测量工具,广泛应用于零部件尺寸检测、产品质量控制等领域。合理配置CCD尺寸检测系统,不仅能提升生产效率,还能确保产品质量的稳定性。本文将详细阐述如何配置CCD尺寸检测系统,涵盖配置要点、实际操作中的技巧与最佳实践,帮助您建立一个可靠、高效的检测系统。

在配置CCD尺寸检测系统时,首先要明确检测对象的具体尺寸、形状以及测量精度要求。例如,若检测的对象是小型零件或高精度元件,系统需要具备高分辨率和高精度的图像采集能力。而如果检测对象较大,可能需要配置更大视场的CCD相机及相应的光源。实际应用中的场景分析:

小型零件检测:适合使用分辨率较高的CCD相机(如5-10百万像素),搭配高精度的镜头和稳定的光源。

大尺寸物体检测:可能需要多个相机协同工作,或使用多光源配置来保证光照均匀。

CCD相机的选择直接影响到测量精度。通常情况下,选择CCD相机时,需要考虑以下几个要素:

分辨率:高分辨率的CCD相机能够提供更细致的图像,适用于需要高精度测量的应用。常见的分辨率从2百万像素到数十百万像素不等。

成像速度:对于高速生产线,CCD相机的帧率(FPS)至关重要。高帧率有助于提高检测效率。

镜头焦距与视场:选择镜头时,应根据被检测物体的尺寸与相机的距离来确定焦距,确保图像清晰、完整。

适当的光源配置是确保图像质量和测量准确度的关键。光源应根据被检测物体的特性(如颜色、材质、表面平整度等)进行选择:

平行光源:适用于均匀表面,能够减少反射光的干扰。

环形光源:常用于表面检测,可以有效减少光照不均的问题。

点光源或条形光源:适用于特定方向上的边缘检测或轮廓分析。

配置CCD尺寸检测系统时,选择合适的数据采集卡和处理平台也非常关键。大多数CCD相机采用USB3.0、GigE或Camera Link等标准接口,需要配备相应的采集卡,以确保图像数据的稳定传输。

数据处理软件:图像处理软件应支持尺寸测量、形状分析、缺陷检测等多种功能。常见的软件有Halcon、LabVIEW、OpenCV等。

系统配置完成后,进行校准是确保检测精度的必要步骤。通过标准量具(如尺寸标准块)对系统进行标定,可以减少由设备误差引起的测量偏差。此外,定期校准也是保持长期精度的关键。

在实际应用中,环境光线变化、温湿度变化等因素可能会影响CCD视觉系统的测量精度。最佳实践包括:

在稳定的环境下操作,避免强光直射和反射。

配置温控设备,保持恒定的温度。

使用防尘、防潮的设备保护罩,确保设备长期稳定运行。

对于大规模生产线,搭建自动化CCD尺寸检测系统是提升效率的关键。系统可以结合机器人或传送带进行自动化物体定位、检测与分类。这不仅减少了人工操作,还能实时反馈生产线的质量信息。

通过与企业的MES(制造执行系统)或ERP(企业资源计划)系统联动,CCD尺寸检测系统可以将检测数据实时上传,供后续分析和质量追踪。建议使用云存储技术进行数据存储,方便日后查询和分析。

原因:相机与物体的距离不合适或镜头调整不当。

解决方案:调整相机与被检测物体的距离,检查镜头焦距是否正确,确保光源均匀照射。

原因:光源选择不当或物体表面反射。

解决方案:使用环形光源、背光源或定向光源,调整光源的角度以减少反射。

原因:系统没有进行正确的校准,或数据处理算法有误。

解决方案:进行重新校准,选择更高精度的测量工具,并优化图像处理算法。

选型合理:根据实际检测需求,选择适合的CCD相机、镜头和光源配置,避免过度配置或配置不足。

环境管理:良好的生产环境是确保系统长期稳定运行的关键。

定期维护与校准:定期检查和校准系统,及时发现并解决潜在问题。

智能化升级:随着技术进步,可以考虑加入深度学习、人工智能等新技术,进一步提高检测的准确性和效率。

通过科学合理的配置,CCD尺寸检测系统能够在精确度和效率上实现平衡,为制造业提供强有力的质量保证。希望以上的配置要点与实践技巧能够帮助您更好地设计和实施CCD视觉检测系统,提升生产线的质量控制能力。