欢迎您访问深圳易简智能设备有限公司网站!

全国咨询热线:18822856926

视觉检测资讯

视觉检测资讯瑕疵检测设备CMK的计算是一个评估自动化视觉检测系统准确度和重复性的关键过程,通常这涉及统计学中的过程能力指数。我们需要深入理解CMK的内涵以及如何计算它。

首先,“CMK”是一种过程能力指数,其代表是"Machine Capability Index",即机器能力指数。它用于评估在短期内,机器测量系统的稳定性和准确性。具体来说,它衡量的是在一定的时间段内重复测量相同尺寸的一组零件时,测量结果的一致性。一个有效的CMK值会低于CPK值,它通常用于生产过程初期的机器验证。

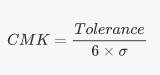

CMK的计算方法如下:

这里,Tolerance是产品设计的容差范围,σ (西格玛) 是测量过程中计算得出的标准偏差。

为了得到CMK值,你需要采取以下步骤:

选择合适的测量仪器:选择精度足够并且适合待测产品的检测设备。

测量一组零件:连续测量50个相同零件的相同特征,确保所有的测量都是在相同的条件下进行的。

计算平均值和标准偏差:得到这50次测量结果后,计算它们的平均值和标准偏差。

计算CMK:通过上述公式利用测得的数据计算CMK值。

一个高CMK值意味着设备测量的结果非常接近且在设计容差范围内,显示出该机器有很好的测量能力。通常,CMK值如果高于1.67,意味着设备的测量能力被认为是优秀的。

CMK值高于1.67代表了该自动化视觉检测设备在短期内具有极高的测量稳定性和准确性。具体来说,这意味着:

测量一致性高:设备连续测量同一组零件时,结果显示非常接近的值,表明设备的测量误差非常小。

设备可靠性强:高CMK值表示在当前的操作条件下,设备可以可靠地进行测量,且可信度高。

产品符合设计标准:高CMK值还意味着设备测量出的产品尺寸在设计的容差范围内,保证了产品的质量和一致性。

在实际应用中,CMK值高于1.67常常被认为是机器测量能力的一个良好指标,这表明设备很少产生错误,并且其测量结果是可信的。这在进行质量控制和确保产品达到一致性标准时非常重要。然而,CMK是一个短期内的静态测量能力评估,对于长期稳定性和设备生命周期内的可靠性则需进一步监测和分析。

选择合适的测量仪器来计算CMK是确保准确评估机器能力的关键步骤。以下是选择测量仪器时应考虑的几个要点:

精度和分辨率:仪器的精度必须高于所需测量的最小容差,一般要求仪器的精度至少是产品尺寸公差的十分之一。分辨率也应该足够高,以区分产品尺寸的微小变化。

重复性:选用的仪器应该能够提供连续的、稳定的测量结果,以便计算出低变异性的标准偏差。

适应性:仪器应能适用于特定的测量任务和工件材料,能够在你的生产环境中稳定工作。

范围:测量范围应该足够覆盖所有期望的测量尺寸。

响应时间:仪器的测量速度应该适合生产线的速度,以不影响生产效率。

易用性:操作界面应该直观,让操作者容易学习和使用,减少操作误差。

维护和校准:选择的设备应易于维护,并且能够方便地进行定期校准,以保持测量精度。

环境因素:考虑到温度、湿度、振动、灰尘等环境因素对测量精度的影响,并确保所选仪器在预期的工作环境下能维持性能。

市场评价和支持:考虑仪器供应商的市场声誉、售后服务和技术支持质量。

总体成本:考虑到仪器的采购成本、操作成本以及维护成本,确保投资回报合理。

在选定合适的测量仪器后,应进行必要的验证工作,确认其是否符合CMK测量的要求。通过确定其精度,重复性,以及测量分辨率,可以保证测量设备在实际应用中的可靠性和有效性。只有使用正确和合适的仪器,CMK值的计算才能准确反映设备的真实测量能力。

CMK值与产品质量存在密切的关系,具体体现在以下几个方面:

测量准确性:CMK值表明了设备在短时间内测量稳定性和准确性的能力。如果CMK值高,表示测量结果可靠,那么就能更准确地控制产品尺寸,确保产品质量与设计要求相符。

过程控制:一个高的CMK值通常表明生产设备和测量工具都能够持续地生产出符合规格要求的零件。这有助于减少生产中因测量误差导致的废品和返工,从而维护高水平的产品质量。

质量保证:在制造环节中,可以通过CMK值来评估特定的生产线或设备单位是否能够始终产出符合标准的产品,它是制定质量保证计划的一个重要参数。

风险降低:CMK值作为一个预测工具,其高值将减少因生产线上的测量问题而导致的风险,这对于质量敏感的产品尤为重要。

客户信任:通过展示高CMK值的测量结果,制造商能够建立和保持客户对于其产品质量和生产能力的信任。

然而,需要注意的是,CMK值仅仅反映了测量系统的性能而非整个生产过程的质量。它不涉及生产设备的长期性能,也不替代生产过程监控和其他质量管理程序。CMK只是确保产品质量的一个环节,实现高品质产品还需要全面的质量管理体系和连续的质量改进。

总的来说,高CMK值是产品质量良好的一个标志,但为了全面保证产品质量,还需要整合其他多种质量控制和保证措施。

最后,请注意,瑕疵检测设备的CMK值只是衡量机器测量能力的一个方面,并不能全面反映出设备在长期使用中的表现,也不代表产品质量。此外,瑕疵检测与机器能力指数是两个不同的领域,前者聚焦于识别产品缺陷,而后者关注于测量系统的准确性。在介绍CMK时,应当注意区分这两者。