欢迎您访问深圳易简智能设备有限公司网站!

全国咨询热线:18822856926

视觉检测资讯

视觉检测资讯真空橡胶检测是一种重要的质量控制和生产过程检测方法,广泛应用于橡胶制品行业。其主要原理是基于真空吸附的物理现象,来检测橡胶制品中的缺陷、气泡等瑕疵。本文将详细阐述真空橡胶检测的原理及其操作方法。

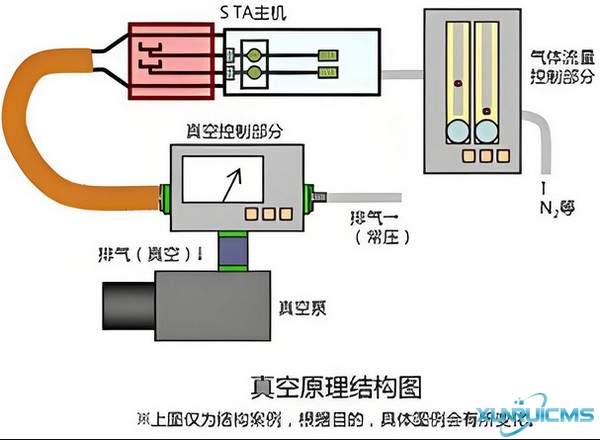

真空橡胶检测原理主要依据真空吸附作用。当橡胶制品表面存在缺陷、裂纹、气泡等瑕疵时,这些部位的真空吸附力会减弱。在检测过程中,将制品放置在真空检测箱内,通过抽真空使制品表面紧密贴合在检测箱的模具上。然后,通过检测系统对制品表面进行扫描,根据吸附力的变化来判断是否存在瑕疵。

具体操作步骤如下:

1. 准备工作:确保真空橡胶检测设备正常运行,将检测模具清洗干净,并调整至适当温度。

2. 放置制品:将橡胶制品放置在检测模具上,确保制品表面与模具接触良好。

3. 抽真空:启动真空泵,使检测箱内形成真空环境,制品表面因真空吸附作用而紧贴在模具上。

4. 检测扫描:检测系统开始对制品表面进行扫描,通过传感器收集吸附力数据。

5. 数据分析:将收集到的吸附力数据进行分析,判断制品表面是否存在瑕疵。若存在瑕疵,吸附力会表现出明显差异。

6. 结果输出:将检测结果显示在屏幕上,操作人员可对瑕疵进行定位、测量和记录。

7. 检测结束:检测完成后,关闭真空泵,将制品从模具上取下。

注意事项:

1. 检测模具的选择:根据制品的形状、尺寸和检测要求选择合适的模具。

2. 检测温度:根据橡胶的硬度、配方和检测要求调整模具温度,以确保检测结果的准确性。

3. 真空度:根据制品的厚度和形状调整真空度,使制品表面能够充分吸附在模具上。

4. 检测速度:根据制品的尺寸和检测要求调整检测速度,以保证检测的精确度。

5. 数据处理:对检测数据进行实时处理,以便快速发现和解决质量问题。

通过真空橡胶检测,企业可以及时发现橡胶制品中的瑕疵,提高产品质量,降低生产成本。此外,真空橡胶检测还具有以下优点:

1. 高效:检测速度快,提高生产效率。

2. 精准:检测结果准确,有助于提高产品质量。

3. 易操作:操作简便,降低劳动强度。

4. 可靠:采用物理检测方法,无损伤,确保制品性能。

总之,真空橡胶检测技术在橡胶制品行业具有广泛的应用前景,有助于企业提高产品质量、降低生产成本,增强市场竞争力。