欢迎您访问深圳易简智能设备有限公司网站!

全国咨询热线:18822856926

视觉检测资讯

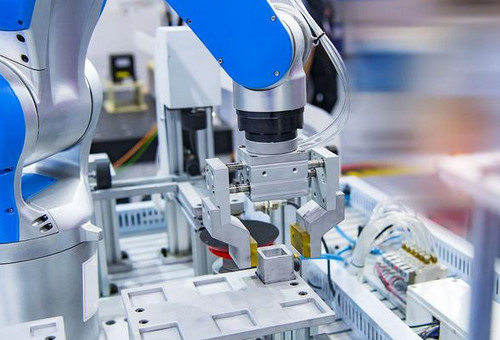

视觉检测资讯视觉机器检测技术作为一种自动化检测手段,在现代工业和科技领域中发挥着越来越重要的作用。它能够快速、精准地识别图像中的特征,进行分类、测量或检测缺陷,广泛应用于制造业、医疗影像分析、安全监控等多个行业。为了深入了解视觉机器检测的工作原理,我们可以从它的主要组成部分来探讨。

图像采集系统是视觉机器检测的基础部分,其主要作用是将外界的物理图像转换为可供处理的数字图像。这一系统通常由工业相机、镜头和光源组成。工业相机的选择直接影响检测结果的清晰度与准确度。根据应用场景,可以选择黑白相机或彩色相机,高分辨率或低分辨率的相机。

光源在图像采集中同样至关重要,不同的光照条件会导致图像质量的差异。为了获得理想的检测效果,通常需要使用专门的工业光源,如环形光源、条形光源或点光源,调整光源的照射角度和亮度,以最大程度地突出被检测对象的特征。

图像处理算法是视觉机器检测的核心部分,直接决定了系统的检测精度和速度。该算法包括图像预处理、特征提取和模式识别等步骤。

图像预处理:包括去噪、滤波、边缘检测等操作,主要目的是提升图像的质量,使其更适合后续的分析。常见的预处理技术有高斯滤波、形态学处理和直方图均衡化等。

特征提取:通过算法从图像中提取出有用的信息,如形状、颜色、纹理和边缘特征等,这些信息是分类和识别的基础。特征提取的方法有许多,如SIFT(尺度不变特征变换)、HOG(方向梯度直方图)等。

模式识别:利用机器学习或深度学习算法对图像中的特征进行分析和分类。常见的算法有支持向量机(SVM)、卷积神经网络(CNN)等,它们可以用于目标检测、分类或异常检测。

数据传输与通信模块在视觉机器检测系统中负责图像数据的传输和处理结果的输出。工业场景中,实时性要求高的应用需要确保数据传输的速度和稳定性。因此,采用高速接口如USB3.0、GigE(千兆以太网)或Camera Link,可以保证数据在传输过程中不受干扰和延迟。

另外,在复杂的自动化生产环境中,视觉机器检测系统需要与其他设备(如机器人、PLC等)进行实时通信,以实现设备之间的协同作业。通过工业通讯协议(如Modbus、EtherCAT等),检测结果能够迅速反馈给控制系统,从而实现自动化的流程控制。

系统集成与软件平台是视觉机器检测的重要组成部分,它将硬件设备和算法结合起来形成完整的解决方案。视觉检测软件可以实现对图像处理算法的配置、调试和优化,还能进行数据的可视化呈现和分析结果的统计。

常见的视觉检测软件平台有Halcon、OpenCV和LabVIEW等。这些软件不仅支持多种图像处理算法,还能够与其他系统兼容,实现检测流程的自动化控制。此外,通过定制化开发,视觉检测软件可以根据具体应用的需求调整参数,提高检测效率。

在实际应用中,视觉机器检测常用于缺陷检测和质量控制。比如,在制造业的生产线上,视觉检测系统能够自动识别产品表面的划痕、污渍、形状偏差等质量问题,替代传统的人工检测。

相对于人工检测,视觉机器检测具有高效、稳定、不易受人为因素影响等优点。通过不断优化算法,视觉检测系统还可以在检测过程中学习并适应新的缺陷类型,进一步提升检测的精准度和稳定性。

随着人工智能和深度学习技术的发展,视觉机器检测的精度和应用范围得到了极大的拓展。深度学习技术尤其适用于处理复杂背景或多样化的检测对象。通过卷积神经网络(CNN)等深度学习算法,视觉检测系统可以自动学习并提取高层次特征,实现对图像的更精确分析。

深度学习的引入使得视觉机器检测系统具备了自适应能力,在不断积累数据和优化模型的过程中,系统性能会越来越好,适用于各种不同的检测任务。

视觉机器检测的组成包括图像采集系统、图像处理算法、数据传输与通信模块、系统集成与软件平台,以及在实际应用中的缺陷检测和人工智能的结合。这些部分共同构建了一个高效、智能的检测系统,不仅提高了生产效率,还保证了产品的质量稳定性。随着技术的不断进步,视觉机器检测在各行业中的应用将越来越广泛。