欢迎您访问深圳易简智能设备有限公司网站!

全国咨询热线:18822856926

视觉检测资讯

视觉检测资讯螺丝机视觉MARK定位系统是现代自动化生产线中至关重要的一环,它能够确保螺丝在装配过程中精确对准,提高生产效率与产品质量。以下是关于螺丝机视觉MARK定位如何实现精准对准的详细解析。

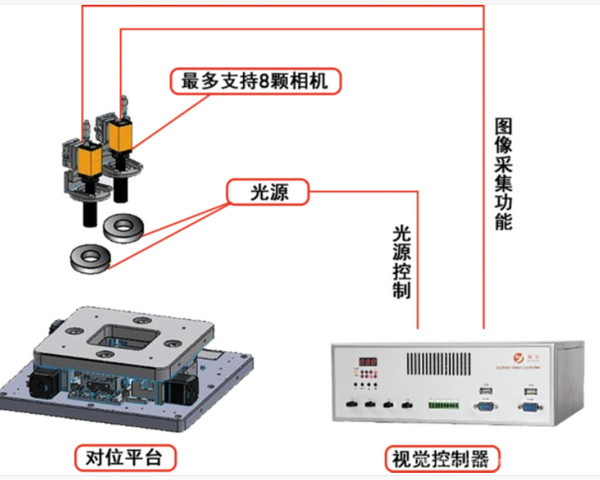

一、视觉MARK定位系统的组成

1. 视觉系统:主要包括摄像头、光源、图像采集卡等,用于捕捉目标物体的图像信息。

2. 识别系统:通过对图像进行处理和分析,提取目标物体的特征信息。

3. 控制系统:根据识别系统的结果,控制执行机构实现精准对准。

二、视觉MARK定位系统的核心算法

1. 图像预处理:为了消除图像噪声、提高图像质量,需要对原始图像进行预处理。常用的方法有灰度化、二值化、滤波等。

2. 特征提取:根据螺丝的形状、颜色等特征,对图像进行特征提取。常用的方法有边缘检测、轮廓提取、模板匹配等。

3. 位置识别:通过对特征信息进行分析,确定螺丝的位置。常用的方法有中心定位、角点定位、边缘定位等。

4. 误差修正:在实际对准过程中,可能存在误差。通过对误差进行分析和修正,提高定位精度。

三、实现精准对准的关键技术

1. 精确的视觉系统标定:视觉系统的标定是确保定位精度的前提。通过标定,获取摄像头与实际场景之间的映射关系,为后续定位提供基础。

2. 高质量的图像采集:图像质量直接关系到定位的精度。因此,在实际应用中,要确保摄像头、光源等设备的选取和布置合理,以提高图像质量。

3. 优化的特征提取算法:针对不同的螺丝类型和场景,采用合适的特征提取算法,以提高定位的准确性和稳定性。

4. 实时性控制:为了保证生产效率,视觉系统需要在短时间内完成定位任务。因此,优化算法和控制系统,提高实时性是关键。

四、应用实例

在某电子制造企业,采用螺丝机视觉MARK定位系统替代传统的手工对准方式,实现了以下效果:

1. 定位精度提高:通过视觉系统标定和优化算法,实现了0.1mm的定位精度,大大提高了产品的装配质量。

2. 生产效率提升:视觉系统可在1秒内完成定位任务,相比手工对准节省了大量时间,提高了生产效率。

3. 适应性强:系统可适应不同类型的螺丝和场景,具有较强的通用性。

总之,螺丝机视觉MARK定位系统能够实现精准对准,提高生产效率和产品质量。通过对视觉系统、识别系统和控制系统的优化,为我国自动化生产线的发展提供了有力支持。在未来,随着技术的不断进步,视觉MARK定位系统将更加成熟,为更多行业提供便捷、高效的解决方案。