欢迎您访问深圳易简智能设备有限公司网站!

全国咨询热线:18822856926

视觉检测资讯

视觉检测资讯视觉测量技术在现代制造和质量控制中占据重要地位,其应用广泛且效果显著。本文将详细分析视觉测量精度的范围,讨论影响精度的主要因素及其在不同应用中的表现。

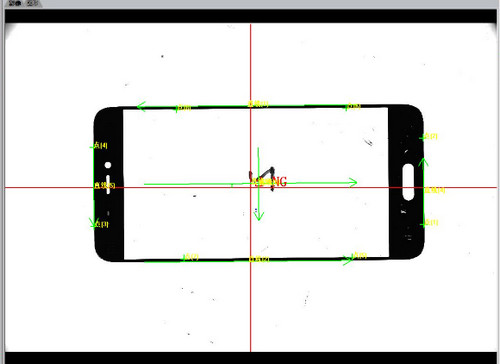

视觉测量技术利用图像处理和分析手段,通过摄像头和光学元件对物体进行非接触式测量。它在检测速度、数据处理和多功能性方面具有优势,广泛应用于工业检测、自动化生产线等领域。

光学系统的质量直接影响视觉测量的精度。高质量的镜头和摄像头能够提供清晰、无畸变的图像,从而提高测量精度。分辨率越高,测量的精度也越高。

照明是影响视觉测量精度的重要因素之一。均匀、适当的照明可以减少阴影和反光,提高图像的对比度和清晰度。不同的照明方案(如环形光、背光、斜光等)适用于不同的检测需求。

先进的图像处理算法能够精确提取物体的边缘、形状和尺寸信息。常用的算法包括边缘检测、模板匹配、形态学操作等。算法的优化程度直接关系到测量精度的高低。

视觉测量系统的稳定性也是关键因素。摄像头、光源和待测物体之间的位置关系必须稳定,避免因震动或位移导致的测量误差。

定期对视觉测量系统进行校准可以确保其测量精度。校准过程包括摄像头参数校准、光学畸变校正以及系统整体的精度校准。

视觉测量精度的具体范围受到上述因素的综合影响。一般情况下,视觉测量系统可以实现以下精度范围:

高分辨率摄像头结合高质量光学镜头和先进的图像处理算法,可以实现微米级精度(1μm及以下)。这种精度适用于半导体检测、微电子元器件检测等高精度要求的领域。

对于一般工业检测应用,视觉测量系统通常能达到亚毫米级精度(1μm - 1000μm)。这种精度足以满足大多数机械零件、五金件、塑料件的尺寸测量和缺陷检测需求。

在一些对精度要求相对较低的应用中,如大尺寸物体的初步检测、包装计数等,视觉测量系统能提供毫米级精度(1mm - 10mm)。这种精度足以满足大部分生产线的检测需求。

在五金件检测中,视觉测量系统可以实现亚毫米级甚至微米级精度,用于检测零件的尺寸、形状和表面缺陷。高分辨率摄像头和环形光源的组合能够清晰呈现五金件的边缘和表面细节。

电子元件的检测对精度要求极高。视觉测量系统通过高清摄像头和精准的边缘检测算法,可以实现微米级精度,确保元件尺寸和位置的准确性。

O型圈的检测重点在于其内径、外径和截面尺寸。视觉测量系统采用高分辨率摄像头和适当的照明方案,可以提供高精度的测量结果,确保O型圈的密封性能。

选用高质量的光学元件和高分辨率摄像头;

根据具体应用选择合适的照明方案;

优化图像处理算法,提高边缘检测和形状分析的精度;

定期对系统进行校准,确保测量精度的稳定性;

保持设备的稳定性,避免外界环境对测量结果的干扰。

视觉测量技术在精度方面具有显著优势,其精度范围取决于光学系统、照明条件、图像处理算法、设备稳定性和校准精度等因素。通过合理配置和优化,这些系统能够满足不同应用场景下的高精度测量需求,为工业生产和质量控制提供可靠保障。