欢迎您访问深圳易简智能设备有限公司网站!

全国咨询热线:18822856926

视觉检测资讯

视觉检测资讯

分辨率和检测精度

分辨率:分辨率通常以微米(µm)为单位,决定了检测系统的清晰度。分辨率越高,设备可以识别的缺陷越小。一般来说,检测较小的元器件时需要高分辨率,通常在10微米或更小。

检测精度:检测精度指的是AOI设备在检测过程中的误差范围。精度越高,误差越小,检测出的缺陷位置越准确。根据具体的应用场景选择适当的检测精度,确保在不浪费资源的情况下满足需求。

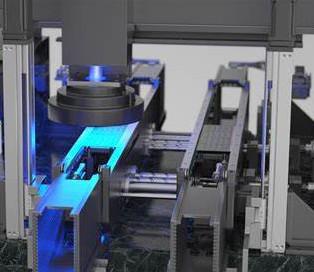

光源配置

光源类型:常见光源有LED光源、白光、红外光等,LED光源由于亮度稳定、可控性强,是AOI检测中最常用的光源类型。

光源角度:光源的照射角度会影响图像的反差和阴影。合理的多角度照明(如直射光、侧射光、环形光等)有助于突出缺陷。不同的照明组合能揭示出不同的缺陷特征,比如浅表划痕或元器件错位。

相机配置

相机分辨率:相机的分辨率直接影响图像的质量和检测的清晰度,通常以像素(MP)为单位。分辨率越高,设备越能识别出微小的缺陷。选择高分辨率相机能保证成像质量,但也会增加处理时间和成本,需综合考虑。

相机数量:部分复杂检测场景可能需要多台相机,以实现多角度、多视角的检测。尤其是对于3D检测要求高的应用场景,多个相机能够捕捉到更多的立体信息。

3D成像系统

3D成像功能:3D成像系统能提供立体信息(如焊点的高度和厚度),对于要求更高的缺陷检测,如焊点高度检测和元件的厚度检测,有必要配置3D成像系统。

激光辅助:部分AOI设备的3D成像系统采用激光辅助,能够更精确地测量对象的立体尺寸。如果产品检测需要3D信息支持,建议选择带激光辅助的3D成像系统。

检测速度

图像采集速度:AOI设备的图像采集速度直接决定了检测的效率,尤其是在高产能生产线中,速度至关重要。图像采集速度通常用“每张/秒”表示,1秒以内的采集速度能够大幅提升检测效率。

图像处理速度:图像处理的速度也会影响设备的整体运行效率。高效的图像处理算法可以加快检测流程,特别适合生产节拍较快的生产线。

检测算法和软件配置

检测算法:检测算法是AOI设备的核心,用于识别和分析缺陷图像。不同的检测对象需要不同的算法配置,如焊点检测、缺件检测、异物检测等。

软件的灵活性:AOI设备的软件应具备可调节性,以便针对不同产品进行个性化配置。用户友好的软件界面、智能参数调节功能、自动化数据处理功能等,可以提高操作的简便性。

缺陷容差设置

在AOI检测中,用户可以根据产品要求设定缺陷的容差范围,以控制检测的敏感度。容差范围的设置应当符合产品的检测要求,避免过度检测或漏检,特别是在生产环境中应适当宽松,避免因过高敏感度导致误判率高。

确定检测目标和需求

在配置参数前,明确检测目标是关键。例如,是否需要检测焊点、是否需要识别颜色、是否需要检测3D信息等。在不同的需求下选择合适的分辨率、相机数量和光源类型,能够节省成本和提高效率。

光源的稳定性和亮度均匀性

光源的稳定性对AOI检测图像质量至关重要,尤其是在长时间运行的生产线上。选择具有亮度稳定、可调性强的光源,确保光线均匀分布,避免因亮度变化或光斑导致的检测误差。

图像处理速度与检测效率的平衡

在高效率生产线中,检测速度和检测精度需要达到平衡。虽然图像处理速度越快越好,但也可能影响检测精度,因此在配置时需要根据实际生产线的速度和精度要求,选择合适的图像处理参数。

相机与光源的组合效果

相机和光源的搭配组合对成像质量至关重要。例如,对于反光材质或复杂表面的检测,多角度光源结合高分辨率相机能更清晰地呈现出缺陷部位。针对不同检测材料,可以在安装和调试阶段进行调整和测试,找到最佳的组合方式。

考虑设备的扩展性和升级空间

生产线的产品和需求可能会随着市场需求发生变化,因此在配置AOI设备时,应考虑设备的扩展性和升级能力。例如,选择支持多种检测模式的软件系统、可升级的相机或光源配置,以适应未来的生产需求。

操作简便性与培训需求

AOI设备的操作界面和软件应尽可能简便,便于操作人员快速上手。尤其在大规模生产线中,便捷的参数设置和智能调整功能可以降低操作难度、减少误操作的发生。同时,要为操作人员提供必要的培训,确保其理解设备参数的作用及其影响。

校准与维护周期

AOI设备在长期使用后可能会出现参数漂移的情况,影响检测精度。因此定期对设备进行校准和维护,尤其是光源和相机的清洁和对焦调试,可以确保检测结果的一致性和准确性。此外,了解设备的维护周期和常见的故障处理方法,能够提高设备的稳定性。

合理配置AOI检测设备的参数可以显著提升生产线的检测效率和产品质量。分辨率、光源配置、相机质量、检测算法等参数均对检测效果产生直接影响。在配置过程中,需结合生产需求和成本预算,综合考虑分辨率、光源稳定性、检测速度等因素。同时,注意维护和校准设备,确保设备始终在最佳状态下运行。