欢迎您访问深圳易简智能设备有限公司网站!

全国咨询热线:18822856926

视觉检测资讯

视觉检测资讯

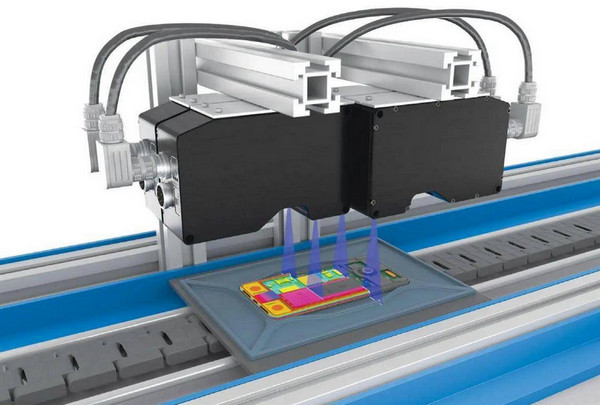

CCD外观检测机作为现代工业生产中提升质检效率的重要工具,依靠先进的视觉检测技术,能够快速、精准地完成对产品外观的自动化检测。以下从工作流程、关键技术以及设备优化等方面,深入解析CCD外观检测机实现高效质检的机制。

CCD外观检测机通过一系列自动化流程,完成对产品的外观质量检测,主要包括以下步骤:

产品定位与输送

通过传送带或机械臂将产品送入检测区域,并确保其处于正确的检测位置。此步骤通过精密定位装置实现高效传输。

图像采集

工业CCD相机对目标产品进行拍摄。高帧率和高分辨率的相机能够快速捕捉清晰的产品图像,为后续分析提供数据。

图像处理

系统将采集的图像进行预处理,包括灰度化、去噪、边缘增强等操作,并通过算法提取关键特征。

缺陷识别与分类

通过智能算法或深度学习模型,对外观缺陷(如划痕、气泡、污点等)进行识别,并根据严重程度进行分类。

结果输出与反馈

检测结果被传送至控制系统。合格品进入下一环节,不合格品会被分拣或标记,同时生成质检报告。

CCD外观检测机利用多项核心技术,提升质检效率和精准度:

高分辨率CCD相机技术

高分辨率相机能捕捉产品的细节图像,确保微小的缺陷(如0.01mm的划痕)也能被检测到。

高速图像采集与处理

通过实时图像采集和高速信号传输,系统能够在毫秒级完成图像采集与处理,适应高效生产线。

智能图像算法

采用边缘检测、模板匹配、颜色分析等算法,识别目标的尺寸、形状和外观缺陷;同时结合深度学习技术,提升复杂缺陷的检测准确率。

多光源系统

配备可调光源(如环形光源、背光源等),能消除外界环境光的干扰,突出产品表面特征,从而提升图像清晰度。

PLC自动化控制

CCD外观检测机通过与PLC(可编程逻辑控制器)联动,实现设备与生产线的无缝集成,自动完成产品输送、检测、分类和反馈。

CCD外观检测机的高效质检能力源于以下关键因素:

检测速度快

CCD设备可在极短时间内完成图像采集和分析,每分钟可检测数百甚至数千个产品。这对于高速流水线尤为重要。

精准度高

依赖于高分辨率相机和智能算法,CCD检测机能精准识别微小瑕疵,避免人工检测中因疲劳造成的漏检或误判。

非接触式检测

通过光学成像实现检测,避免了物理接触可能导致的二次损伤,同时适用于各种易碎、精密产品。

多参数同步检测

CCD检测机能够同时检测多种指标(如形状、颜色、尺寸),避免了重复检测,进一步提升效率。

自动化集成

检测设备与生产线无缝对接,能够实时分拣不良品,并生成可追溯的检测记录,大幅提升质检管理效率。

为了让CCD外观检测机在实际应用中更高效地完成质检任务,可以从以下方面优化设备:

配置高性能硬件

使用高分辨率CCD相机和高速工业计算机,确保检测的精准性和处理速度。

优化光源配置

选择合适的光源类型,根据产品材质和检测要求调节光照方向与亮度,避免反光或阴影影响检测。

升级算法模型

借助深度学习技术优化检测算法,让设备能识别更复杂、更细微的缺陷,提高准确率。

提升机械稳定性

增加减震设计或采用高精度输送装置,避免机械振动对检测结果的影响。

实时参数调整

通过检测软件动态调整相机曝光时间、光源强度等参数,以适应不同生产环境和产品类型。

自动化分拣与反馈

加强与PLC系统的联动,实时分拣不合格品并记录检测数据,为后续生产改进提供依据。

CCD外观检测机的高效质检能力在以下场景中表现尤为突出:

电子制造

检测芯片、PCB板的焊点缺陷、划痕及尺寸偏差。

汽车工业

检测零部件的表面瑕疵、形状完整性和精度。

食品与医药

检查药品包装完整性、食品外观质量(如裂纹、异物等)。

消费品

对塑料、玻璃、陶瓷等产品表面缺陷的快速检测。

通过CCD外观检测机的高分辨率相机、高速图像处理技术和智能算法,该设备能够显著提高检测效率和质量,并适应多种复杂的生产场景。其自动化、精准化的检测能力使其成为现代工业质检的核心设备,有助于企业提升生产效率、优化质量管理流程。