欢迎您访问深圳易简智能设备有限公司网站!

全国咨询热线:18822856926

视觉检测资讯

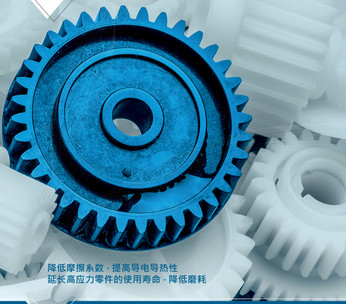

视觉检测资讯注塑件的耐磨性是衡量其在摩擦条件下抵抗材料表面磨损能力的重要指标,直接影响产品的使用寿命和性能。在工程领域,通过专业的测试方法,可以准确测量注塑件的耐磨性能,并用于材料选择、产品设计和质量控制。以下是常用的注塑件耐磨性测试方法及其应用。

耐磨性测试的核心是模拟注塑件在实际使用中的摩擦环境,通过实验测量材料在摩擦下的磨损量或磨损率。主要评估以下指标:

磨损量:材料表面因摩擦脱落的质量或体积。

摩擦系数:接触表面的摩擦阻力与法向力的比值。

磨损形态:如粘着磨损、颗粒磨损或疲劳磨损。

这些指标可以通过实验设备和分析方法具体量化。

原理:

在一定压力下,将一个销(Pin)压在旋转的圆盘(Disk)上,使销和盘之间产生相对运动,模拟滑动摩擦。

测量摩擦过程中的摩擦力和磨损量。

测试步骤:

将注塑件制成圆盘或销状试样。

在特定载荷、速度和环境条件下进行测试。

通过质量损失或体积损失计算磨损量。

优点:

操作简单,设备易于维护。

可调整载荷、速度和环境条件,适应多种测试场景。

适用范围:

评估注塑件的滑动耐磨性能。

原理:

使用磨料(如砂纸、砂轮)与注塑件接触,通过摩擦模拟材料表面的磨损情况。

测量材料在一段时间内的质量损失或厚度变化。

测试步骤:

将注塑件固定在测试台上,接触旋转的磨料。

设置摩擦路径、摩擦速度和磨料类型。

通过质量差异或显微镜观察记录磨损。

优点:

能真实反映材料表面受磨料磨损的情况。

可模拟多种实际工况(如湿滑环境)。

适用范围:

用于研究注塑件在颗粒摩擦环境下的耐磨性能。

原理:

将注塑件固定在旋转平台上,通过旋转磨轮与材料接触,测量材料因磨轮摩擦而损失的质量。

测试步骤:

选用合适的磨轮(硬度和粗糙度不同)。

设置测试载荷和旋转次数。

测量测试前后试样的质量变化,计算磨损率。

优点:

测试条件易于控制,重复性好。

常用于对比不同材料的耐磨性能。

适用范围:

广泛应用于注塑件表面涂层或薄膜的耐磨性测试。

原理:

模拟注塑件在实际使用中的线性摩擦行为,通过往复运动产生磨损。

测试步骤:

将注塑件试样固定,施加规定压力。

让摩擦头以固定频率和行程在试样上往复运动。

记录摩擦系数和磨损量。

优点:

模拟实际往复运动条件。

适合评估滑动磨损和疲劳磨损。

适用范围:

适合轴承、滑轨等具有往复摩擦行为的注塑件。

原理:

模拟颗粒夹杂物(如沙粒或泥浆)在两接触表面间造成的磨损,通过摩擦和冲击行为评估耐磨性。

测试步骤:

在注塑件表面放置标准颗粒材料。

通过加载和相对运动进行测试。

测量磨损量并分析磨损机制。

优点:

能真实反映颗粒磨损的复杂工况。

常用于评估注塑件在恶劣环境下的性能。

适用范围:

注塑件在沙尘、泥浆等环境下的使用情况。

磨损量的测量:

通过质量变化(重量差法)或体积变化(显微测量法)计算磨损量。

使用显微镜观察磨损表面,分析磨损机制。

摩擦系数的计算:

根据摩擦力和法向力计算摩擦系数,用于比较不同材料或表面的摩擦特性。

形态分析:

通过扫描电子显微镜(SEM)分析磨损形态,判断磨损类型(如粘着磨损、疲劳磨损)。

优化材料配方:

添加耐磨填料(如玻璃纤维、碳纤维)或润滑剂(如聚四氟乙烯)。

使用高分子耐磨材料,如聚酰胺(PA)或聚甲醛(POM)。

表面处理:

涂覆耐磨涂层(如碳化钨涂层)。

采用热处理工艺提高表面硬度。

结构设计改进:

优化注塑件的形状设计,减小摩擦面积。

增加润滑通道或自润滑特性。

注塑件的耐磨性通过一系列标准化测试方法可以精确测量,结果为产品开发和质量提升提供了科学依据。结合材料、工艺和设计的改进,能够显著提高注塑件的使用寿命和性能。