欢迎您访问深圳易简智能设备有限公司网站!

全国咨询热线:18822856926

视觉检测资讯

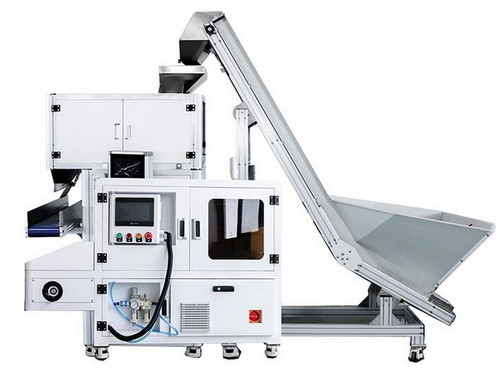

视觉检测资讯筒膜包装机是一种高效、经济的包装设备,广泛应用于食品、医药、化工等行业的颗粒、粉末或液体产品包装。它以筒膜为包装材料,通过成型、填充、封口一体化操作实现自动化包装。以下详细解析筒膜包装机的优势、适用场景及使用注意事项,帮助用户更好地了解和使用这类设备。

筒膜包装机通过连续操作实现高效包装,节约人工成本。适用于大批量生产的场景,能显著提升生产效率。

使用筒膜作为包装材料,相较于预制袋,可降低单位包装成本,同时减少材料浪费,适合追求成本控制的企业。

筒膜包装机能够兼容多种包装形式,如背封、枕形、立式等,并支持颗粒、粉末、液体等不同物料的包装,具有广泛的应用领域。

现代筒膜包装机采用精密成型和热封技术,包装封口牢固,密封性好,能够有效延长产品的保质期。

许多筒膜包装机配备了智能化控制系统和触摸屏界面,便于快速设置和调整参数,降低了操作难度。

筒膜包装机可广泛应用于以下行业:

食品行业:如糖果、饼干、面粉、奶粉等产品的包装。

化工行业:粉末状化工原料、小颗粒化工制品。

医药行业:中药粉、药剂、胶囊等。

日化行业:洗衣粉、沐浴露等。

对于需要小袋分装、高速生产的企业,筒膜包装机是一种理想选择。

平稳地面:设备需安装在平稳、坚固的地面上,以减少运行中的振动影响。

通风良好:保证操作环境的空气流通,避免因高温或湿度对包装机造成损害。

清洁无尘:特别是在食品和医药行业,设备周围需保持清洁,避免污染包装物。

材料质量:选择符合产品需求的筒膜材质,如食品包装需符合食品级安全标准。

厚度匹配:筒膜厚度应与设备参数相匹配,过薄易导致撕裂,过厚可能影响成型效果。

兼容性测试:在使用新材料前,需测试其与包装机的兼容性,避免因材料问题影响生产。

清洁设备:定期清理设备的传送带、封口刀等关键部件,避免残留物料影响操作。

润滑关键部件:包装机的轴承、链条等运动部件需要定期润滑,减少磨损。

检查电气元件:确保电气线路和控制系统正常运行,避免因电气故障引发停机。

温度设置:热封温度需与筒膜材质匹配,温度过高可能导致封口变形,过低则可能封口不牢。

速度调节:根据产品和材料特点,合理设置包装速度,避免过快导致封口不完整或产品损坏。

重量校准:在填充阶段,应校准物料的称重系统,确保包装内容物符合标准。

禁止带电维修:在检修或维护前,确保设备断电,避免触电危险。

防止异物进入:严禁金属或坚硬异物掉入设备内部,可能导致机器损坏。

佩戴防护用品:操作人员需佩戴手套或护目镜,避免接触高温部件或锋利工具。

封口检测:定期检查包装袋的封口质量,确保没有漏气或松动现象。

故障排查:设备运行中若出现异常声响或停机,应立即停止操作,排查可能的机械故障或电路问题。

紧急停机装置:熟悉设备的紧急停机按钮位置,在出现危险时可迅速停机。

封口不牢

可能原因:封口温度过低、筒膜质量问题或压力不够。

解决方案:调整封口温度,检查筒膜质量,必要时更换热封装置。

包装袋尺寸不符

可能原因:成型器调整不当或筒膜张力异常。

解决方案:重新调整成型器位置,优化筒膜张力。

物料泄漏

可能原因:填充口位置偏移或封口不紧密。

解决方案:校准填充口与封口刀位置,检查密封性。

设备振动过大

可能原因:安装不平稳或传动部件松动。

解决方案:检查设备安装情况,拧紧传动部件。

通过合理使用和维护,筒膜包装机能够显著提高包装效率,同时保证包装质量。在实际操作中,注意设备安装环境、参数设置和定期保养,可有效延长其使用寿命并确保生产线的稳定运行。