欢迎您访问深圳易简智能设备有限公司网站!

全国咨询热线:18822856926

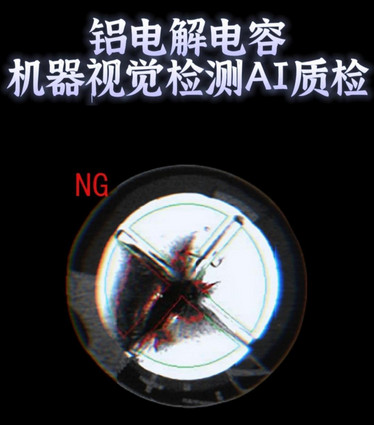

视觉检测资讯

视觉检测资讯电容极反视觉检测是现代电子制造领域中的关键技术,广泛应用于电容器性能的快速、准确评估。掌握一些实用技巧,不仅能提高检测效率,还能确保数据的精准性。以下从设备设置、操作流程、问题解决等多方面展开详细指导,助您全面掌握这一技术。

不同的电容类型与应用场景需要配备合适的视觉检测系统。以下是关键考量因素:

电容类型:铝电解电容、陶瓷电容、薄膜电容等在检测时对光源强度和视觉算法的需求不同,应根据实际需求调整设备。

检测目标:如检测极性反接、焊接质量或表面缺陷,需提前设定检测程序的重点,以便优化算法。

分辨率与速度:高分辨率摄像头适合小型电容的精细缺陷检测,而大批量生产场景下应注重检测速度,选择支持高速成像的系统。

技巧:优先选择可调光源和多角度成像的设备,以便适配多种电容类型。

光源是视觉检测的核心要素,光源配置直接影响到成像质量和检测准确性:

选择适合的光源类型:白光适合反射率较低的电容表面,红光有助于提升极性标志的对比度。

调整入射角度:避免光线直射导致反光区域饱和,可以尝试斜向照明,以突出表面细节。

均匀性校准:光源不均会导致图像亮度分布不一致,进而影响检测算法的判断,应通过光源扩散器或多光源调控提高均匀性。

技巧:对小型电容器,可在光源旁增加偏振滤镜,以减少表面反光干扰。

视觉检测系统的算法直接决定了检测的精度和速度。针对电容极反的检测,以下几点尤为重要:

模板匹配法:通过预先建立标准模板,快速判断电容极性是否与标准一致。适合极性标志位置稳定的情况。

颜色提取与对比:利用极性标志的颜色差异(如正负极标志的黑白或彩色对比)进行分区识别。

缺陷检测算法:为避免误判,可结合边缘检测、形状分析等方法提升准确率。

技巧:使用AI深度学习算法训练模型,可自动识别不同电容类型的极性特征,提高复杂环境下的检测鲁棒性。

视觉检测过程中,环境因素可能导致误差,以下措施能有效优化流程:

工作台稳定性:避免设备震动,保证检测画面的清晰度与一致性。

环境光控制:在封闭空间内进行检测,避免外界光源干扰。

周期性校准:检测系统需定期校准,包括光源亮度、相机焦距和传感器灵敏度,以保证长期使用的稳定性。

技巧:建议配备恒温工作环境,以防温差导致设备性能波动。

在实际操作中,可能遇到一些问题,通过以下方法可快速解决:

图像模糊:检查相机焦距是否对准,并调整光源强度以提高对比度。

误判率高:重新优化算法阈值设置,或引入更高分辨率的成像设备。

检测效率低:选择支持多线程处理的视觉检测系统,加快图像分析速度。

技巧:若问题反复出现,考虑升级硬件或更换适配的检测软件。

通过以上方法,电容极反视觉检测不仅能快速完成生产质量评估,还能显著降低人为干预带来的误差。在实际操作中,灵活调整配置和优化流程,将帮助您实现高效、精准的检测效果。